Aplicação de PVA na colagem de urdidura

O Álcool Polivinílico (PVA) é um agente de colagem de urdume amplamente utilizado, valorizado por sua excelente adesão a fibras hidrofílicas e hidrofóbicas. Ele forma filmes resistentes à abrasão e combina bem com outros agentes de colagem, como amido e ácido poliacrílico, melhorando o desempenho geral da colagem. O PVA totalmente hidrolisado oferece forte adesão, mas é difícil de dissolver e desengomar, enquanto os parcialmente hidrolisados são mais fáceis de manusear, mas propensos à formação de espuma. Embora o PVA não seja tóxico, sua lenta biodegradabilidade limita seu apelo ambiental. Esforços estão em andamento para melhorar sua compatibilidade ambiental e adaptar suas propriedades aos requisitos modernos de tecelagem de alta velocidade. Apesar desses desafios, o PVA continua sendo um dos materiais de colagem têxtil mais eficazes e confiáveis em uso atualmente.

Desempenho de dimensionamento do agente de dimensionamento PVA

O agente de colagem PVA é um material crucial na colagem têxtil, principalmente por três razões:

- Excelente Adesão: O PVA apresenta excelente adesão tanto a fibras hidrofílicas (por exemplo, PVA totalmente hidrolisado para algodão) quanto a fibras hidrofóbicas (por exemplo, PVA parcialmente hidrolisado para poliéster).

- Propriedades superiores do filme: Independentemente de serem total ou parcialmente hidrolisados, os filmes de colagem de PVA possuem excelente tenacidade e resistência à abrasão, muitas vezes excessivamente altas (alta coesão), o que pode causar dificuldade na separação dos fios.

- Boa compatibilidade: O agente de colagem PVA combina bem com todos os outros agentes de colagem, incluindo agentes à base de amido, agentes à base de ácido poliacrílico e agentes de poliéster dispersíveis em água. A adição de uma proporção adequada de PVA pode melhorar significativamente as propriedades do filme desses outros agentes de colagem.

Dessa forma, o PVA é atualmente considerado o agente de colagem com melhor desempenho geral de colagem.

Adaptabilidade dos graus de PVA

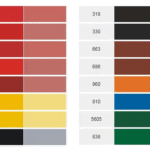

Na China, o PVA é produzido principalmente por grandes empresas estatais. Diversos graus, abrangendo uma ampla gama de graus de polimerização (300–3000) e graus de hidrólise (80%–100%), estão disponíveis, com viscosidades de 3,0 mPa·s a 90 mPa·s, tanto na forma de grânulos quanto de pó. No entanto, notas não padronizadas Os PVAs são muito mais caros do que os convencionais. Atualmente, os principais PVAs utilizados para colagem de urdume são:

- PVA 1799 e PVA 1788 (grau de polimerização em torno de 1700)

- PVA 0588 (grau de polimerização em torno de 500)

O PVA com grau de polimerização de 1700 tem viscosidade muito alta e não é adequado para os processos atuais de colagem de baixa viscosidade e alta concentração.

Qualidade do PVA Parcialmente Hidrolisado

Comparado ao PVA totalmente hidrolisado, o PVA parcialmente hidrolisado oferece muitas vantagens, incluindo:

- Melhor solubilidade

- Design mais fácil

- Maior adesão a fibras hidrofóbicas (como poliéster)

- Particularmente, PVA 0588 tem uma característica de baixa viscosidade.

Devido à sua estrutura molecular, o PVA parcialmente hidrolisado possui grupos hidrofílicos (-OH) e hidrofóbicos (-OOCCH₃), assemelhando-se a surfactantes. Essa estrutura tende a produzir espuma, e a espuma é altamente estável. Portanto, desempenho antiespumante é um indicador crucial de qualidade para PVA parcialmente hidrolisado.

Embora alguns fabricantes chineses possam produzir PVA parcialmente hidrolisado, seus produtos ainda ficam atrás de marcas internacionais, especialmente no que diz respeito ao desempenho antiespumante.

Por isso:

- Para PVA totalmente hidrolisado, o foco deve estar em redução do grau de polimerização e apropriadamente reduzindo o grau de hidrólise.

- Para PVA parcialmente hidrolisado, resolvendo o problema de formação de espuma e melhorando a qualidade do produto são prioridades fundamentais.

Desempenho de desengomagem de PVA

Os agentes de colagem de PVA são geralmente considerados como difícil de dimensionar. Existem dois métodos básicos para desengomar: dissolução e decomposição química.

- A solubilidade está relacionada principalmente ao grau de hidrólise:

- O PVA totalmente hidrolisado (por exemplo, PVA 1799) dissolve-se mal e requer temperaturas acima de 95°C por mais de 30 minutos.

- PVAs parcialmente hidrolisados (por exemplo, PVA 1788, PVA 0588) dissolvem-se em 60°C–80°C dentro de um curto espaço de tempo.

Como a colagem da urdidura utiliza principalmente PVA 1799, a desengomagem continua sendo um desafio.

Independentemente do tipo, a estrutura molecular do PVA é inteiramente composta de Ligações C–C, tornando-o quimicamente muito estável. Assim, as fábricas de impressão e tingimento normalmente usam oxidação de peróxido alcalino em alta temperatura (acima de 95°C) métodos para desengomar PVA.

Respeito ao meio ambiente do PVA

A avaliação ambiental dos agentes de dimensionamento considera principalmente toxicidade e biodegradabilidade.

- Toxicidade: PVA é não tóxico.

- Biodegradabilidade: O PVA é tecnicamente biodegradável e classificado como um polímero sintético biodegradável em indústrias como revestimentos e adesivos. No entanto, sua taxa de biodegradação é muito lenta:

- Sobre 3 meses na água

- Sobre 2 anos no solo

Valores de biodegradabilidade (DBO₅/DQO₍Cr₎):

- PVA 1788: 0.009

- PVA 1799: 0.004

- Amido de milho: 0.641

- Poliacrilamida: 0.533

- Agente de colagem de poliéster dispersível em água: 0.054

Devido à sua lenta biodegradabilidade, o PVA na China é considerado um material que deve ser “usado menos ou evitado para dimensionamento de urdidura.”

Conclusão

Considerando a adesão da fibra, o desempenho do filme e a compatibilidade com outros agentes de colagem, Os agentes de colagem PVA oferecem atualmente o melhor desempenho geral de colagem. Entretanto, devido à sua baixa biodegradabilidade, sua aplicação enfrenta certas restrições.

Dimensionamento e desengomagem de urdidura

Por que o dimensionamento de urdidura é necessário e seus princípios

Princípios do dimensionamento de urdidura:

- Ação do licor de dimensionamento:A solução de colagem, geralmente composta de água, amido, adesivos, espessantes, agentes antiestáticos, etc., forma uma película protetora na superfície do fio de urdume, aumentando a ligação das fibras e melhorando a resistência à abrasão.

- Efeito de revestimento de fibra: O líquido de colagem penetra entre e ao redor das fibras, formando uma fina película adesiva que suaviza a superfície e melhora a resistência à tração e ao atrito.

- Redução de atrito: O dimensionamento reduz muito o atrito entre os fios e os componentes da máquina, diminuindo o risco de danos e quebra dos fios durante a tecelagem.

- Aumentando a tenacidade do fio: Os fios calibrados têm maior tenacidade e estabilidade, suportando melhor a tensão e o impacto do tear, garantindo operações de tecelagem suaves.

Por que o dimensionamento da urdidura é necessário:

- Melhore a eficiência da tecelagem: Reduz a frequência de quebra de fios, minimiza o tempo de inatividade do tear e aumenta a eficiência da produção.

- Reduza o desgaste: Minimiza o atrito do fio e das peças da máquina, aumentando a vida útil do maquinário e reduzindo as necessidades de manutenção.

- Melhore a qualidade do tecido: Produz tecidos com superfícies mais lisas e uniformes, melhorando a aparência final.

- Fortalecer a durabilidade do tecido: Fios dimensionados suportam maior tensão durante a tecelagem, aumentando a resistência final do tecido.

Por que a desengomação é necessária e como realizá-la

Na produção têxtil, dimensionamento é uma etapa essencial após a colagem. Ela remove os agentes de colagem residuais em fios ou tecidos, permitindo que os processos subsequentes (como tingimento ou acabamento) ocorram sem problemas.

Necessidade de desengomagem:

- Melhore o tingimento e o acabamento: Agentes de colagem dificultam a absorção do corante e do acabamento. Sem a desengomagem, ocorrem tingimentos irregulares e resultados de acabamento insatisfatórios.

- Reduza a rigidez do tecido: A desengomagem remove a rigidez causada pela engomagem, restaurando a flexibilidade do fio para melhor tecelagem e processamento posterior.

- Diminua o brilho do tecido: A colagem geralmente acrescenta brilho indesejado; a redução restaura uma aparência mais natural do tecido.

- Prevenir odores: A gomagem residual pode causar odores durante o processamento posterior. A desengomagem ajuda a manter a qualidade do tecido.

Métodos de desengomagem:

- Desengomagem por lavagem com água:

- Lavar em água quente ou morna, geralmente com agentes desengomantes, especialmente para gomas à base de amido.

- As temperaturas típicas variam de 60°C a 90°C, dependendo do tipo de dimensionamento e do material do fio.

- Desengoma química:

- Utiliza enzimas de desengomagem, ácidos ou álcalis para quebrar quimicamente a colagem.

- A desengomagem enzimática é especialmente popular por sua eficiência e suavidade, reduzindo danos às fibras.

- Desengomagem mecânica:

- Emprega jatos de água de alta pressão ou fricção mecânica para remover fisicamente os agentes de colagem.

- Adequado para fios especiais ou de alta resistência, mas requer cuidado para evitar danos aos fios.

- Desengoma ácido ou alcalino:

- Para tipos específicos de colagem (por exemplo, colagem de polímeros sintéticos), tratamentos ácidos (como ácido sulfúrico diluído) ou alcalinos (como hidróxido de sódio) são usados para remoção eficaz.

Visão geral do desenvolvimento de agentes de colagem têxtil

| Tipo de agente de dimensionamento | Visão geral do desenvolvimento | Principais vantagens | Principais problemas | Direção de Desenvolvimento |

|---|---|---|---|---|

| Amido e amido modificado | O primeiro agente de colagem utilizado, o amido modificado, tornou-se popular a partir da década de 1980. | Amplamente disponível, baixo custo, fácil de desengomar (via amilase). | Alta viscosidade, baixa fluidez, adesão média às fibras, filme de colagem quebradiço. | Melhora a tenacidade do filme, aumenta a estabilidade do produto e reduz a gelificação em baixas temperaturas. |

| Álcool polivinílico (PVA) | Aplicado desde a década de 1960, continua sendo um agente de colagem essencial devido ao seu excelente desempenho. | Forte adesão a fibras hidrofílicas e hidrofóbicas, película resistente e resistente à abrasão, boa compatibilidade com outros agentes. | Baixa biodegradabilidade; tipos totalmente hidrolisados são difíceis de desengomar; tipos parcialmente hidrolisados podem causar formação de espuma. | Desenvolver graus de polimerização de baixo grau e hidrólise otimizada de PVA; melhorar a biodegradabilidade. |

| Agentes à base de ácido poliacrílico | Usado desde o final da década de 1970, desenvolvido rapidamente nas décadas de 1980 e 1990. | Propriedades ajustáveis, boa adesão, excelente capacidade de formação de filme. | Alto custo, alta absorção de umidade, baixa compatibilidade com amido. | Reduza custos, desenvolva agentes de baixa viscosidade verdadeiramente sólidos, adequados para dimensionamento. |

| Poliéster Dispersível em Água | Desenvolvimento rápido desde o início do século XXI; agora o quarto tipo principal. | Excelente adesão ao poliéster, baixa viscosidade, boa penetração nas fibras, custo relativamente baixo. | Baixa solubilidade em água dura, eletrólitos, álcalis; compatibilidade média; biodegradabilidade e desengomagem precisam ser melhoradas. | Melhore a solubilidade e a compatibilidade; otimize o desempenho da desengomagem e as propriedades ambientais. |