Application du PVA dans l'encollage des chaînes

L'alcool polyvinylique (PVA) est un agent d'encollage de chaîne largement utilisé, apprécié pour son excellente adhérence aux fibres hydrophiles et hydrophobes. Il forme des films résistants à l'abrasion et se mélange bien avec d'autres agents d'encollage comme l'amidon et l'acide polyacrylique, améliorant ainsi les performances globales de l'encollage. Le PVA entièrement hydrolysé offre une forte adhérence, mais est difficile à dissoudre et à désencoller, tandis que les qualités partiellement hydrolysées sont plus faciles à manipuler, mais sujettes au moussage. Bien que le PVA soit non toxique, sa lente biodégradabilité limite son attrait environnemental. Des efforts sont en cours pour améliorer son respect de l'environnement et adapter ses propriétés aux exigences modernes du tissage à grande vitesse. Malgré ces défis, le PVA reste l'un des encollages textiles les plus efficaces et les plus fiables actuellement utilisés.

Performances de dimensionnement de l'agent de dimensionnement PVA

L'agent d'encollage PVA est un matériau essentiel dans l'encollage textile, principalement pour trois raisons :

- Excellente adhérence:Le PVA présente une adhérence exceptionnelle aux fibres hydrophiles (par exemple, le PVA entièrement hydrolysé pour le coton) et aux fibres hydrophobes (par exemple, le PVA partiellement hydrolysé pour le polyester).

- Propriétés cinématographiques supérieures:Qu'ils soient totalement ou partiellement hydrolysés, les films d'encollage PVA possèdent une excellente ténacité et une résistance à l'abrasion, souvent excessivement élevées (cohésion élevée), ce qui peut entraîner des difficultés de séparation des fils.

- Bonne compatibilitéL'agent d'encollage PVA se mélange bien avec tous les autres agents d'encollage, notamment les agents à base d'amidon, d'acide polyacrylique et les agents polyesters hydrodispersibles. L'ajout d'une proportion appropriée de PVA peut améliorer considérablement les propriétés du film de ces autres agents d'encollage.

Ainsi, le PVA est actuellement considéré comme l’agent d’encollage présentant les meilleures performances d’encollage globales.

Adaptabilité des grades PVA

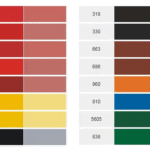

En Chine, le PVA est principalement produit par de grandes entreprises publiques. Différentes qualités, couvrant une large gamme de degrés de polymérisation (300–3 000) et d'hydrolyse (80%–1 00%), sont disponibles, avec des viscosités allant de 3,0 mPa·s à 90 mPa·s, sous forme de granulés et de poudre. Cependant, notes non standard Les PVA sont beaucoup plus chers que les PVA conventionnels. Actuellement, les principaux PVA utilisés pour l'encollage des chaînes sont :

- PVA 1799 et PVA 1788 (degré de polymérisation autour de 1700)

- PVA 0588 (degré de polymérisation autour de 500)

Le PVA avec un degré de polymérisation de 1700 a une viscosité trop élevée et ne convient pas aux procédés de collage actuels à faible viscosité et à forte concentration.

Qualité du PVA partiellement hydrolysé

Par rapport au PVA entièrement hydrolysé, le PVA partiellement hydrolysé offre de nombreux avantages, notamment :

- Meilleure solubilité

- Désencollage plus facile

- Adhésion plus forte aux fibres hydrophobes (comme le polyester)

- Particulièrement, PVA 0588 a une caractéristique de faible viscosité.

En raison de sa structure moléculaire, le PVA partiellement hydrolysé possède des groupes hydrophiles (-OH) et hydrophobes (-OOCCH₃), ressemblant à ceux des tensioactifs. Cette structure tend à produire de la mousse, et la mousse est très stable. Par conséquent, performance anti-mousse est un indicateur de qualité crucial pour le PVA partiellement hydrolysé.

Bien que certains fabricants chinois puissent produire du PVA partiellement hydrolysé, leurs produits sont toujours à la traîne par rapport aux marques internationales, notamment en ce qui concerne les performances anti-mousse.

Ainsi:

- Pour PVA entièrement hydrolysé, l'accent devrait être mis sur abaissement du degré de polymérisation et de manière appropriée réduction du degré d'hydrolyse.

- Pour PVA partiellement hydrolysé, résoudre le problème de mousse et améliorer la qualité des produits sont des priorités essentielles.

Performances de désencollage du PVA

Les agents d'encollage PVA sont généralement considérés comme difficile à désencollerIl existe deux méthodes de base pour le désencollage : dissolution et décomposition chimique.

- La solubilité est principalement liée au degré d’hydrolyse :

- Le PVA entièrement hydrolysé (par exemple, le PVA 1799) se dissout mal et nécessite températures supérieures à 95°C pendant plus de 30 minutes.

- Les PVA partiellement hydrolysés (par exemple, PVA 1788, PVA 0588) se dissolvent à 60°C–80°C dans un court laps de temps.

Étant donné que l'encollage de la chaîne utilise principalement du PVA 1799, le désencollage reste un défi.

Quel que soit le type, la structure moléculaire du PVA est entièrement composée de liaisons C–C, ce qui le rend chimiquement très stable. Ainsi, les ateliers d'impression et de teinture utilisent généralement oxydation alcaline au peroxyde à haute température (supérieure à 95 °C) méthodes de désencollage du PVA.

Respect de l'environnement du PVA

L'évaluation environnementale des agents d'encollage prend principalement en compte toxicité et biodégradabilité.

- Toxicité: Le PVA est non toxique.

- Biodégradabilité : Le PVA est techniquement biodégradable et est classé comme polymère synthétique biodégradable dans des industries comme les revêtements et les adhésifs. Cependant, sa biodégradation est très lente.

- Sur 3 mois dans l'eau

- Sur 2 ans dans le sol

Valeurs de biodégradabilité (DBO₅/DCO₍Cr₎) :

- PVA 1788 : 0.009

- PVA 1799 : 0.004

- Amidon de maïs : 0.641

- Polyacrylamide : 0.533

- Agent d'encollage polyester dispersible dans l'eau : 0.054

En raison de sa biodégradabilité lente, le PVA est considéré en Chine comme un matériau qui devrait être «utilisé moins ou évité pour l'encollage de la chaîne.”

Conclusion

Compte tenu de l'adhérence des fibres, des performances du film et de la compatibilité avec d'autres agents d'encollage, Les agents d'encollage PVA offrent actuellement les meilleures performances d'encollage globalesCependant, en raison de sa faible biodégradabilité, son application est confrontée à certaines restrictions.

Encollage et désencollage de la chaîne

Pourquoi l'encollage de chaîne est nécessaire et ses principes

Principes de dimensionnement de la chaîne :

- Action de la liqueur de calibrage:La solution d'encollage, généralement composée d'eau, d'amidon, d'adhésifs, d'épaississants, d'agents antistatiques, etc., forme un film protecteur sur la surface du fil de chaîne, augmentant la liaison des fibres et améliorant la résistance à l'abrasion.

- Effet de revêtement de fibre:La solution d'encollage pénètre entre et autour des fibres, formant un mince film adhésif qui lisse la surface et améliore la résistance à la traction et à la friction.

- Réduction de la friction:L'encollage réduit considérablement la friction entre les fils et les composants de la machine, réduisant ainsi le risque d'endommagement et de rupture des fils pendant le tissage.

- Améliorer la résistance du fil:Les fils dimensionnés ont une plus grande ténacité et stabilité, résistent mieux à la tension et aux chocs du métier à tisser, garantissant des opérations de tissage en douceur.

Pourquoi le dimensionnement de la chaîne est nécessaire :

- Améliorer l'efficacité du tissage:Réduit la fréquence de rupture du fil, minimise les temps d'arrêt du métier à tisser et augmente l'efficacité de la production.

- Réduire l'usure:Minimise la friction du fil et des pièces de la machine, prolongeant ainsi la durée de vie des machines et réduisant les besoins de maintenance.

- Améliorer la qualité du tissu: Produit des tissus avec des surfaces plus lisses et plus uniformes, améliorant l'apparence finale.

- Renforcer la durabilité du tissu:Les fils encollés supportent une tension plus élevée pendant le tissage, améliorant ainsi la résistance finale du tissu.

Pourquoi le désencollage est nécessaire et comment le réaliser

Dans la production textile, désencollage Il s'agit d'une étape essentielle après l'encollage. Elle élimine les résidus d'agents d'encollage sur les fils ou les tissus, permettant ainsi aux processus ultérieurs (teinture ou finition) de se dérouler sans problème.

Nécessité du désencollage :

- Améliorer la teinture et la finitionLes agents d'encollage entravent l'absorption des colorants et des apprêts. Sans désencollage, la teinture et les apprêts sont irréguliers.

- Réduire la rigidité du tissu:Le désencollage élimine la rigidité causée par l'encollage, restaurant la flexibilité du fil pour un meilleur tissage et un traitement ultérieur.

- Réduire la brillance du tissu:L'encollage ajoute souvent une brillance indésirable ; le désencollage redonne au tissu un aspect plus naturel.

- Prévenir les odeursL'encollage résiduel peut provoquer des odeurs lors du traitement ultérieur. Le désencollage contribue à préserver la qualité du tissu.

Méthodes de désencollage :

- Lavage à l'eau Désencollage :

- Lavage à l'eau chaude ou tiède, souvent avec des agents de désencollage, notamment pour les encollages à base d'amidon.

- Les températures typiques varient de 60°C à 90°C, selon le type de dimensionnement et le matériau du fil.

- Désencollage chimique :

- Utilise des enzymes de désencollage, des acides ou des alcalis pour décomposer chimiquement l'encollage.

- Le désencollage enzymatique est particulièrement apprécié pour son efficacité et sa douceur, réduisant ainsi les dommages causés aux fibres.

- Désencollage mécanique :

- Utilise des jets d'eau à haute pression ou une friction mécanique pour éliminer physiquement les agents de collage.

- Convient aux fils spéciaux ou à haute résistance, mais nécessite des précautions pour éviter d'endommager le fil.

- Désencollage acide ou alcalin :

- Pour des types spécifiques d'encollage (par exemple, les encollages de polymères synthétiques), des traitements acides (comme l'acide sulfurique dilué) ou alcalins (comme l'hydroxyde de sodium) sont utilisés pour une élimination efficace.

Aperçu du développement des agents d'encollage textiles

| Type d'agent d'encollage | Aperçu du développement | Principaux avantages | Principaux problèmes | Direction du développement |

|---|---|---|---|---|

| Amidon et amidon modifié | Le premier agent d'encollage utilisé ; l'amidon modifié est devenu populaire depuis les années 1980. | Largement disponible, peu coûteux, facile à désencoller (via l'amylase). | Viscosité élevée, faible fluidité, adhérence moyenne aux fibres, film d'encollage cassant. | Améliore la ténacité du film, améliore la stabilité du produit, réduit la gélification à basse température. |

| Alcool polyvinylique (PVA) | Appliqué depuis les années 1960, il reste un agent de collage clé en raison de ses excellentes performances. | Forte adhérence aux fibres hydrophiles et hydrophobes, film résistant et résistant à l'abrasion, bonne compatibilité avec d'autres agents. | Faible biodégradabilité ; les types entièrement hydrolysés sont difficiles à désencoller ; les types partiellement hydrolysés peuvent provoquer de la mousse. | Développer des grades de polymérisation à faible degré et d'hydrolyse optimisés du PVA ; améliorer la biodégradabilité. |

| Agents à base d'acide polyacrylique | Utilisé depuis la fin des années 1970, il s’est développé rapidement dans les années 1980-1990. | Propriétés ajustables, bonne adhérence, excellente capacité filmogène. | Coût élevé, forte absorption d'humidité, faible compatibilité avec l'amidon. | Réduisez les coûts, développez des agents à faible viscosité véritablement solides adaptés au dimensionnement. |

| Polyester dispersible dans l'eau | Développement rapide depuis le début du 21e siècle ; il s'agit désormais du quatrième type majeur. | Excellente adhérence au polyester, faible viscosité, bonne pénétration des fibres, coût relativement faible. | Faible solubilité dans l'eau dure, les électrolytes, les alcalis ; compatibilité moyenne ; biodégradabilité et désencollage à améliorer. | Améliorez la solubilité et la compatibilité ; optimisez les performances de désencollage et les propriétés environnementales. |