Aplicación de PVA en el encolado de urdimbre

El alcohol polivinílico (PVA) es un agente de encolado de urdimbre ampliamente utilizado, valorado por su excelente adhesión a fibras tanto hidrófilas como hidrófobas. Forma películas resistentes a la abrasión y se mezcla bien con otros agentes de encolado como el almidón y el ácido poliacrílico, mejorando así el rendimiento general del encolado. El PVA totalmente hidrolizado ofrece una fuerte adhesión, pero es difícil de disolver y desencolar, mientras que los grados parcialmente hidrolizados son más fáciles de manipular, pero propensos a la formación de espuma. Si bien el PVA no es tóxico, su lenta biodegradabilidad limita su atractivo ambiental. Se están realizando esfuerzos para mejorar su respeto al medio ambiente y adaptar sus propiedades a los requisitos modernos de la tejeduría de alta velocidad. A pesar de estos desafíos, el PVA sigue siendo uno de los materiales de encolado textil más eficaces y fiables que se utilizan actualmente.

Rendimiento de encolado del agente de encolado PVA

El agente de encolado PVA es un material crucial en el encolado de textiles, principalmente por tres razones:

- Excelente adherencia:El PVA exhibe una adhesión excepcional tanto a fibras hidrófilas (por ejemplo, PVA completamente hidrolizado para algodón) como a fibras hidrófobas (por ejemplo, PVA parcialmente hidrolizado para poliéster).

- Propiedades cinematográficas superiores:Independientemente de si está total o parcialmente hidrolizada, las películas de encolado de PVA poseen una excelente tenacidad y resistencia a la abrasión, a menudo excesivamente alta (alta cohesión), lo que puede provocar dificultades en la separación del hilo.

- Buena compatibilidadEl agente de encolado PVA se mezcla bien con otros agentes de encolado, incluyendo los agentes a base de almidón, los agentes a base de ácido poliacrílico y los agentes de poliéster dispersables en agua. Añadir una proporción adecuada de PVA puede mejorar significativamente las propiedades de la película de estos otros agentes de encolado.

Por este motivo, actualmente se considera que el PVA es el agente de encolado con el mejor rendimiento de encolado general.

Adaptabilidad de los grados de PVA

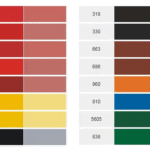

En China, el PVA se produce principalmente en grandes empresas estatales. Se encuentran disponibles diversos grados que abarcan una amplia gama de grados de polimerización (300-3000) y grados de hidrólisis (80%-100%), con viscosidades de 3,0 mPa·s a 90 mPa·s, tanto en forma de gránulos como de polvo. Sin embargo, calificaciones no estándar Los PVA son mucho más caros que los convencionales. Actualmente, los principales PVA utilizados para el encolado de urdimbre son:

- PVA 1799 y PVA 1788 (grado de polimerización alrededor de 1700)

- PVA 0588 (grado de polimerización alrededor de 500)

El PVA con un grado de polimerización de 1700 tiene una viscosidad demasiado alta y no es adecuado para los procesos de dimensionamiento de alta concentración y baja viscosidad actuales.

Calidad del PVA parcialmente hidrolizado

En comparación con el PVA totalmente hidrolizado, el PVA parcialmente hidrolizado ofrece muchas ventajas, entre ellas:

- Mejor solubilidad

- Desencolado más fácil

- Mayor adhesión a fibras hidrófobas (como el poliéster)

- Particularmente, PVA 0588 Tiene una característica de baja viscosidad.

Debido a su estructura molecular, el PVA parcialmente hidrolizado presenta grupos hidrófilos (-OH) e hidrófobos (-OOCCH₃), similares a los surfactantes. Esta estructura tiende a producir espumaY la espuma es muy estable. Por lo tanto, rendimiento antiespumante es un indicador de calidad crucial para el PVA parcialmente hidrolizado.

Aunque algunos fabricantes chinos pueden producir PVA parcialmente hidrolizado, sus productos aún están por detrás de las marcas internacionales, especialmente en lo que respecta al rendimiento antiespumante.

De este modo:

- Para PVA completamente hidrolizadoEl enfoque debe estar en reduciendo el grado de polimerización y apropiadamente reduciendo el grado de hidrólisis.

- Para PVA parcialmente hidrolizado, resolviendo el problema de formación de espuma y mejorar la calidad del producto son prioridades clave.

Rendimiento del desencolado del PVA

Los agentes de encolado de PVA generalmente se consideran como difícil de reducir el tamañoHay dos métodos básicos para desencolar: disolución y descomposición química.

- La solubilidad está relacionada principalmente con el grado de hidrólisis:

- El PVA completamente hidrolizado (por ejemplo, PVA 1799) se disuelve mal y requiere temperaturas superiores a 95°C durante más de 30 minutos.

- Los PVA parcialmente hidrolizados (por ejemplo, PVA 1788, PVA 0588) se disuelven en 60°C–80°C en poco tiempo.

Dado que el encolado de urdimbre utiliza principalmente PVA 1799, el desencolado sigue siendo un desafío.

Independientemente del tipo, la estructura molecular del PVA está compuesta enteramente de Enlaces C–C, lo que lo hace químicamente muy estable. Por lo tanto, las plantas de impresión y teñido suelen utilizar Oxidación de peróxido alcalino a alta temperatura (por encima de 95 °C) Métodos para desencolar PVA.

Respeto al medio ambiente del PVA

La evaluación ambiental de los agentes de encolado considera principalmente toxicidad y biodegradabilidad.

- Toxicidad:PVA es no tóxico.

- Biodegradabilidad: El PVA es técnicamente biodegradable y se clasifica como polímero sintético biodegradable en industrias como la de recubrimientos y adhesivos. Sin embargo, su tasa de biodegradación es muy lenta.

- Encima 3 meses en el agua

- Encima 2 años en el suelo

Valores de biodegradabilidad (DBO₅/DQO₍Cr₎):

- PVA 1788: 0.009

- PVA 1799: 0.004

- Almidón de maíz: 0.641

- Poliacrilamida: 0.533

- Agente de encolado de poliéster dispersable en agua: 0.054

Debido a su lenta biodegradabilidad, el PVA en China se considera un material que debería “Se usa menos o se evita para el encolado de la urdimbre.."

Conclusión

Teniendo en cuenta la adhesión de la fibra, el rendimiento de la película y la compatibilidad con otros agentes de encolado, Los agentes de encolado de PVA ofrecen actualmente el mejor rendimiento de encolado general.Sin embargo, debido a su baja biodegradabilidad, su aplicación enfrenta ciertas restricciones.

Encolado y desencolado de urdimbre

Por qué es necesario el encolado de urdimbre y sus principios

Principios del dimensionamiento de urdimbre:

- Acción de encolar licor:La solución de encolado, generalmente compuesta de agua, almidón, adhesivos, espesantes, agentes antiestáticos, etc., forma una película protectora en la superficie del hilo de urdimbre, aumentando la unión de las fibras y mejorando la resistencia a la abrasión.

- Efecto de recubrimiento de fibra:El licor de encolado penetra entre y alrededor de las fibras, formando una fina película adhesiva que alisa la superficie y mejora la resistencia a la tracción y a la fricción.

- Reducción de la fricción:El encolado reduce en gran medida la fricción entre los hilos y los componentes de la máquina, disminuyendo el riesgo de daños y roturas del hilo durante el tejido.

- Mejora de la tenacidad del hilo:Los hilos encolados tienen mayor tenacidad y estabilidad, soportan mejor la tensión del telar y el impacto, lo que garantiza operaciones de tejido suaves.

¿Por qué es necesario el dimensionamiento de la urdimbre?

- Mejorar la eficiencia del tejido:Reduce la frecuencia de rotura del hilo, minimiza el tiempo de inactividad del telar y aumenta la eficiencia de la producción.

- Reducir el desgaste:Minimiza la fricción del hilo y de las piezas de la máquina, lo que prolonga la vida útil de la maquinaria y reduce las necesidades de mantenimiento.

- Mejorar la calidad de la tela: Produce tejidos con superficies más lisas y uniformes, mejorando el aspecto final.

- Fortalecer la durabilidad de la telaLos hilos encolados soportan una mayor tensión durante el tejido, mejorando la resistencia final del tejido.

Por qué es necesario el desencolado y cómo realizarlo

En la producción textil, desencolado Es un paso esencial tras el encolado. Elimina los residuos de encolado de los hilos o tejidos, permitiendo que los procesos posteriores (como el teñido o el acabado) se desarrollen sin problemas.

Necesidad de desencolado:

- Mejorar el teñido y el acabadoLos agentes de encolado dificultan la absorción del tinte y del acabado. Sin desencolado, se produce un teñido desigual y malos resultados de acabado.

- Reducir la rigidez de la tela:El desencolado elimina la rigidez causada por el encolado, restaurando la flexibilidad del hilo para un mejor tejido y posterior procesamiento.

- Disminuir el brillo de la tela:El apresto a menudo añade un brillo no deseado, mientras que el desapresto restaura una apariencia más natural del tejido.

- Prevenir oloresEl apresto residual puede causar olores durante el procesamiento posterior. El desencolado ayuda a mantener la calidad de la tela.

Métodos de desencolado:

- Desencolado por lavado con agua:

- Lavado con agua caliente o tibia, a menudo con agentes desencoladores, especialmente para prendas a base de almidón.

- Las temperaturas típicas varían entre 60°C a 90°C, dependiendo del tipo de tamaño y del material del hilo.

- Desencolado químico:

- Utiliza enzimas desaprensivas, ácidos o álcalis para descomponer químicamente el apresto.

- El desencolado enzimático es especialmente popular por su eficacia y suavidad, reduciendo el daño a las fibras.

- Desencolado mecánico:

- Emplea chorros de agua a alta presión o fricción mecánica para eliminar físicamente los agentes de encolado.

- Adecuado para hilos especiales o de alta resistencia, pero requiere cuidado para evitar dañar el hilo.

- Desencolado ácido o alcalino:

- Para tipos específicos de encolado (por ejemplo, encolado de polímeros sintéticos), se utilizan tratamientos ácidos (como ácido sulfúrico diluido) o alcalinos (como hidróxido de sodio) para una eliminación efectiva.

Panorama del desarrollo de agentes de encolado de textiles

| Tipo de agente de encolado | Descripción general del desarrollo | Principales ventajas | Problemas principales | Dirección de Desarrollo |

|---|---|---|---|---|

| Almidón y almidón modificado | El primer agente de encolado utilizado fue el almidón modificado, que se hizo popular a partir de los años 1980. | Ampliamente disponible, de bajo costo, fácil de desencolar (mediante amilasa). | Alta viscosidad, poca fluidez, adhesión media a las fibras, película de encolado quebradiza. | Mejora la tenacidad de la película, mejora la estabilidad del producto, reduce la gelificación a baja temperatura. |

| Alcohol polivinílico (PVA) | Aplicado desde la década de 1960, sigue siendo un agente de encolado clave debido a su excelente rendimiento. | Fuerte adhesión a fibras hidrófilas e hidrófobas, película resistente y resistente a la abrasión, buena compatibilidad con otros agentes. | Mala biodegradabilidad; los tipos totalmente hidrolizados son difíciles de desencolar; los tipos parcialmente hidrolizados pueden producir espuma. | Desarrollar grados de polimerización de bajo grado e hidrólisis optimizada de PVA; mejorar la biodegradabilidad. |

| Agentes a base de ácido poliacrílico | Utilizado desde finales de la década de 1970, se desarrolló rápidamente en las décadas de 1980 y 1990. | Propiedades ajustables, buena adhesión, excelente capacidad de formación de película. | Alto costo, alta absorción de humedad, poca compatibilidad con el almidón. | Reducir costes, desarrollar agentes de baja viscosidad verdaderamente sólidos y adecuados para el dimensionamiento. |

| poliéster dispersable en agua | Desarrollo rápido desde principios del siglo XXI; ahora el cuarto tipo principal. | Excelente adhesión al poliéster, baja viscosidad, buena penetración en la fibra, costo relativamente bajo. | Poca solubilidad en agua dura, electrolitos y álcalis; compatibilidad media; es necesario mejorar la biodegradabilidad y el desencolado. | Mejorar la solubilidad y la compatibilidad; optimizar el rendimiento del desencolado y las propiedades ambientales. |